Veka AG

Werkzeugbau beschleunigt

Information zum Kunden:

Dieselstraße 8, 48324 Sendenhorst

Kategorien

Design & Engineering, Digital Factory & Robotics, Simulation & Validation

Die Herausforderungen

Abhängigkeit von externen Werkzeuglieferanten verringern

Änderungsschleifen reduzieren, Abstimmungsprozesse verkürzen

Probeläufe abkürzen und Serienproduktionen früher starten

Die Lösungen

Drahterodieren wird von CAM-Lösung zuverlässig unterstützt

Um zwei Monate verkürzte Durchlaufzeiten von Konstruktionen bis Abnahme der Werkzeuge

Know-how wird besser geschützt

Die Kunst bei der Extrusion von komplexen Kunststoffprofilen besteht darin, einen gleichmäßigen Materialfluss im Werkzeug zu erreichen. Die Werkzeugbauer der VEKA AG verlassen sich bei der Auslegung neuer Extrusionswerkzeuge nicht allein auf ihre Erfahrung, sondern simulieren die Fließgeschwindigkeit mit SOLIDWORKS Flow Simulation. Dank der durchgängigen PLM-Lösung können sie schneller und flexibler auf kurzfristige Kundenaufträge reagieren.

Durchgängige CAD/CAM/PDM-Prozesskette

Hundertprozentig lässt sich der Materialfluss in einem Extrusionswerkzeug nicht am Rechner simulieren – dafür müssten zu viele Einflussfaktoren berücksichtigt werden, bis hin zu den spezifischen Eigenschaften bestimmter PVC-Materialien. Worum es geht, ist der Realität möglichst nahe zu kommen, um den Änderungsaufwand nach den ersten Probelauf zu reduzieren, wie Helmut Jarosch, Konstrukteur und Leiter Werkzeugbau im Geschäftsbereich Platten bei der VEKA AG erläutert: „Wir haben die Zahl der Änderungsschleifen durch die Kombination von 3D-Modellierung und Strömungsberechnung auf zwei bis drei reduziert und den Durchlauf von der Konstruktion bis zur Abnahme der Werkzeuge um 20 bis 30 Prozent verkürzt.“

Mit weltweit 3.400 Mitarbeitern und einem Jahresumsatz von 737 Millionen Euro (2011) ist die VEKA-Gruppe der weltweit führende Hersteller von Kunststoffprofilen für Fenster, Türen und Rollläden sowie von Kunststoffplatten. Das 1969 in Sendenhorst gegründete Familienunternehmen hat den Siegeszug des Kunststofffensters durch kontinuierliche Innovationen entscheidend mitbestimmt.

Heute ist die Firmengruppe mit 25 Tochtergesellschaften auf drei Kontinenten vertreten und unterhält neben dem Werk am Hauptsitz 14 weitere Produktionsstätten auf der ganzen Welt, in denen individuelle Profilsysteme für die Anforderungen der jeweiligen Märkte hergestellt werden. VEKA ist auch auf dem Gebiet des Recycling führend und betreibt in Thüringen Europas größte und modernste Anlage für die Rückgewinnung von PVC aus alten Fenstern, Türen, Rollläden etc.

Die Profilsysteme von VEKA leisten dank ihrer guten Isoliereigenschaften einen wichtigen Beitrag zum Umweltschutz, indem sie Heizenergie sparen und dadurch den Schadstoffausstoß der Heizungen senken. Mit der wachsenden Nachfrage nach hoch Wärme dämmenden Profilen hat sich die Produktvielfalt der Firma nochmals erhöht, so dass immer mehr Werkzeuge gebaut und über den Produktlebenszyklus der Profile gepflegt und verbessert werden müssen: „Es gibt erfolgreiche Produkte, die laufen schon so lange, dass wir dafür mehr als 50 Werkzeuge gebaut haben“, sagt Wolfgang Schmalz, Konstrukteur, CAD-Koordinator und Keyuser im Werkzeugbau Profilsysteme. Extrusionswerkzeuge zu verbessern heißt vor allem, die Geschwindigkeit des Materialflusses und damit die Produktivität der Extrusionsanlagen zu erhöhen. Aber auch Veränderungen der Werkstoffe erfordern eine stetige Weiterentwicklung der Werkzeuge.

Intuitive Bedienerführung

Die Werkzeuge für die Extrusion der Kunststoffprofile und Platten werden überwiegend in Sendenhorst entwickelt und zum Großteil auch dort gefertigt. Um die Abhängigkeit von externen Werkzeuglieferanten zu verringern und flexibler auf Kundenanforderungen reagieren zu können, hat das Unternehmen die Kapazitäten des eigenen Werkzeugbaus in den letzten Jahren massiv ausgebaut. Ohne eine integrierte CAD/CAM/CAE-Lösung wäre man nicht in der Lage, die wachsende Zahl an Werkzeugen im Hause auszulegen und zu fertigen, wie Schmalz sagt. Ihre Basis ist die Software SOLIDWORKS, die seit 2003 für die Modellierung von komplexen Werkzeuggeometrien eingesetzt wird. Ausgangspunkt sind die 2D-Konturen der Profilsysteme aus der Anwendungstechnik, die über das ERP-System bereitgestellt werden.

Ziel des 3D-Umstiegs im Werkzeugbau war es, schneller zu serienfähigen Werkzeugen zu kommen. Die Zusatzfunktionen und –module für Berechnung und CAM-Programmierung waren wichtige Argumente für die Entscheidung zugunsten von SOLIDWORKS, auch wenn sie nicht gleich von Anfang an genutzt wurden. Die Software überzeugte die Anwender, die ihre Werkzeuge vorher mit einem gängigen 2D-System konstruierten, außerdem durch ihre intuitive Bedienerführung und den parametrischen Modellieransatz: „Wir haben uns bewusst für ein parametrisches System entschieden, um die Wiederverwendung von vorhandenen Komponenten zu erleichtern und bestimmte Vorgänge zu automatisieren“, betont Schmalz. Die Konstrukteure haben beispielsweise Vorlagen für Zusammenbauten erstellt, die sich automatisch der formgebenden Werkzeuggeometrie anpassen.

Durchgängiger CAD/CAM/PDM-Prozess

Unterstützt wird die Suche nach vorhandenen Komponenten durch das zugehörige Produktdaten-Management, das die Versionierung der SOLIDWORKS-Modelle und -Zeichnungen steuert. Dazu muss man wissen, dass Extrusionswerkzeuge nach dem ersten Probelauf noch eine Vielzahl von Änderungen erfahren, mit dem Ziel, den Materialfluss vor dem Serienanlauf zu optimieren. „Dank des PDM-Systems können wir die Änderungshistorie jederzeit nachvollziehen und bei der Weiterentwicklung eines Werkzeugs auf die früher gemachten Erfahrungen zurückgreifen“, sagt Konstrukteur Michael Ernemann. Außerdem erlaubt das PDM-System die Zusammenarbeit von mehreren Konstrukteuren an den einzelnen Werkzeugen und Komponenten einer Extrusionsanlage, was aufgrund des zunehmenden Zeitdrucks immer wichtiger wird.

SOLIDWORKS ist in Sendenhorst derzeit auf insgesamt 15 Arbeitsplätzen mit leistungsfähigen Mehrprozessor-Maschinen installiert. Genutzt wird die Software sowohl im Werkzeugbau für die Profilsysteme, als auch von den Kollegen in der Kunststoffplatten-Fertigung sowie in der Betriebstechnik, welche die Betriebsmittel konstruieren. Alle Anwender wurden bei der Bechtle PLM GmbH geschult, die in der Nähe eine Niederlassung unterhält, was ein wichtiger Grund für die Partnerwahl war. Nach einer einwöchigen Grundschulung waren sie in der Lage, eigenständig mit dem System zu arbeiten. Bei Problemen nutzen sie normalerweise das webbasierte Service- und Supportportal, um Anfragen zu stellen oder in der kollektiven Wissensbasis der Bechtle PLM-Community nach Antworten zu suchen. In schwierigen Fällen können sie außerdem zur ‘Fernbedienung‘ greifen und den Remote Support in Anspruch nehmen.

Bechtle PLM implementierte bei VEKA die eng in SOLIDWORKS integrierte CAM-Lösung CAMWorks, so dass die CAD-Geometrien aus der Werkzeugkonstruktion direkt, das heißt ohne den Umweg über die Konvertierung in ein Neutralformat, für die Programmierung der mechanischen Bearbeitung genutzt werden können. Der durchgängige CAD/CAM-Prozess hat den Vorteil, dass die einmal erzeugten NC-Programme bei nachträglichen Änderungen an der Werkzeuggeometrie nicht komplett neu erstellt werden müssen, sondern mit wenig Aufwand aktualisiert werden können. Das trägt maßgeblich zur Beschleunigung der Abstimmung bei, wie Ernemann versichert.

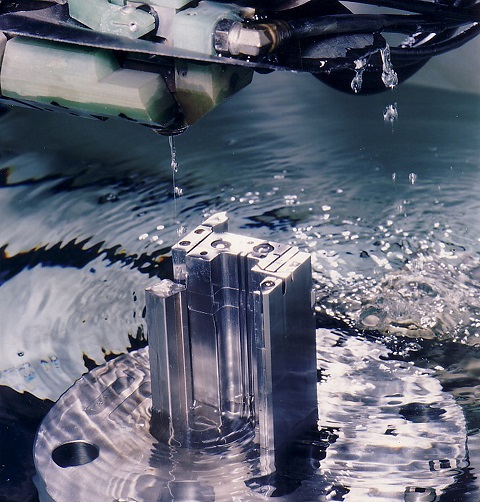

CAMWorks bietet dank der Integration in SOLIDWORKS die Möglichkeit, Konstruktions-Features wie zum Beispiel Gewindebohrungen bei der CAM-Programmierung auszuwerten und ihnen automatisch vordefinierte Bearbeitungsfolgen zuzuordnen. Allerdings nutzt man dafür bei VEKA normalerweise Steuerungsmakros, da sich die Bohrbilder von einem Werkzeug zum anderen nicht wesentlich unterscheiden. Mit dem CAM-Modul werden hauptsächlich die Drahterodiermaschinen programmiert. Die Erodieroperationen können relativ komplex sein, da die Werkzeugkomponenten am Materialeintritt und -austritt oft unterschiedliche Konturen aufweisen, um beispielsweise die Verformung der Profile beim Abkühlen zu kompensieren. Das muss bei der Programmierung der Drahtführung berücksichtig werden.

Die eigentliche Schwierigkeit bestand allerdings darin, die berechneten Bahnen in der Maschinensteuerung korrekt umzusetzen. VEKA setzt im Wesentlichen Drahterodiermaschinen von Agie Charmilles ein, allerdings in verschiedenen Generationen, deren Steuerungen nicht alle identisch sind. Die Programmierung und Anpassung der Postprozessoren für die Anbindung des Maschinenparks an CAMWorks war eine anspruchsvolle Aufgabe, die Bechtle PLM nach anfänglichen Problemen zur vollen Zufriedenheit von VEKA gelöst hat. Es gebe nicht viele CAM-Lösungen, die das Drahterodieren zuverlässig unterstützen, meint Schmalz: „Die CAM-Programmierer brauchen heute nur noch den Nullpunkt und die Stopps festzulegen, um die NC-Programme für die einzelnen Bearbeitungsschritte zu erzeugen.“

Realitätsnahe Strömungssimulation

Bei VEKA werden jedes Jahr rund 60 neue Werkzeuge oder Folgewerkzeuge entwickelt und gefertigt. Die Firma hat seit der Einführung von SOLIDWORKS die Eigenproduktion deutlich hochgefahren und baut heute mehr als die Hälfte der Werkzeuge selbst. Voraussetzung dafür war – neben dem Ausbau der personellen Kapazitäten und des Maschinenparks – die Verkürzung des Abstimmungsprozesses, das heißt der Zeit zwischen dem ersten Probelauf und dem Start der Serienproduktion, durch eine möglichst präzisere Auslegung der Werkzeuge. Die Konstrukteure nutzen die konstruktionsnahen Berechnungsfunktionen in SOLIDWORKS und insbesondere das Modul für Strömungsberechnungen, um den Materialfluss frühzeitig am Rechner zu simulieren und zu optimieren: „Dadurch sind wir heute näher am endgültigen Ergebnis, noch bevor wir das Werkzeug auskonstruiert haben“, sagt Ernemann.

Um dem Materialfluss simulieren zu können, müssen die Konstrukteure nicht das komplette Werkzeug in 3D aufbauen. Normalerweise nutzen sie die Düsengeometrie eines vorhandenen Werkzeugs, passen sie an das neue Profil an und laden sie in SOLIDWORKS Flow Simulation. Dort vernetzen sie die Geometrie, definieren relevante Fertigungsparameter wie Materialart, Temperatur oder Massedruck und berechnen die Strömungsgeschwindigkeit im Werkzeug. Anhand farbiger Schnittdarstellungen erkennen sie auf einen Blick, wo das Material mit welcher Geschwindigkeit fließt. Ausgehend von den Ergebnissen verändern sie in einem iterativen Prozess die Düsengeometrie und wiederholen die Simulation, bis der Farbverlauf einen gleichmäßigen Materialfluss anzeigt.

3D-Modellierung, Simulation und CAM-Programmierung der Werkzeuge haben maßgeblich dazu beigetragen, die Durchlaufzeiten im Werkzeugbau zu verkürzen. Genau quantifizieren lassen sich die Einsparungen nicht, da sich nicht nur die Systemlandschaft, sondern auch die Arbeitsprozesse bei VEKA in den letzten Jahren verändert haben. Fakt ist jedoch, dass insbesondere die Abstimmungsphase nach dem ersten Probelauf wesentlich kürzer geworden ist. Ernemann schätzt, dass sich die Durchlaufzeit von der Konstruktion bis zur Abnahme der Werkzeuge im Schnitt von acht auf sechs Monate reduziert hat. Dank der Zeiteinsparungen ist VEKA heute in der Lage, mehr Werkzeuge als früher selbst zu bauen und dadurch flexibler auf Kundenwünsche zu reagieren. Gleichzeitig ist das Knowhow der Firma durch das Insourcing des Werkzeugbaus besser geschützt, wie Schmalz abschließend erläutert: Es gibt nämlich nicht so viele Zulieferer, die Extrusionswerkzeuge bauen, und die sind auch für die Mitbewerber von VEKA tätig.

Helmut Jarosch

Leiter Werkzeugbau | Veka AG

Veka AG

Wir haben die Zahl der Änderungsschleifen durch die Kombination von 3D-Modellierung und Strömungsberechnung auf zwei bis drei reduziert und den Durchlauf von der Konstruktion bis zur Abnahme der Werkzeuge um 20 bis 30 Prozent verkürzt.

Über VEKA AG

Seit der Unternehmensgründung im Jahr 1969 hat sich VEKA von einem regionalen Kleinbetrieb zum Weltmarktführer von Kunststoffprofilsystemen für Fenster und Türen entwickelt. Weltweit setzen Hersteller und Verbraucher bei der Auswahl des Profilsystems auf das Qualitätsprofil der Marke VEKA.

Sie haben Fragen? Sprechen Sie uns an!

Wir sind hier, um Ihnen zu helfen! Schicken Sie uns Ihre Frage über das nebenstehende Formular.

Ihre Zufriedenheit hat oberste Priorität. Wenn Sie Informationen benötigen, Unklarheiten haben oder spezifische Anliegen besprechen möchten, zögern Sie nicht, uns zu kontaktieren. Füllen Sie einfach das Formular aus, wir werden uns schnellstmöglich bei Ihnen melden. Vielen Dank für Ihr Vertrauen!