Auf dem Weg zur Meisterleistung!

Die Maschinen mögen glänzen, aber tun es Ihre Prozesse auch?

Was viele übersehen: Die Maschine ist lediglich der letzte Schritt im Entstehungsprozess eines Werkstücks.

Viele Fertigungsunternehmen setzen bei der Steigerung ihrer Produktivität vorwiegend auf Maschinenautomatisierung. Eine CNC-gesteuerte 5-Achs-Fräsmaschine ist ein hervorragendes Beispiel: Sie zerspant Werkstücke mit beeindruckender Geschwindigkeit und kann durch geschickten Einsatz das Restmaterial auf ein Minimum reduzieren. Doch bereits in digitaler Form durchläuft jedes Bauteil zahlreiche Stationen, bevor es die Maschinenhalle erreicht. Dort besteht oft noch erhebliches Verbesserungspotenzial.

Manuelle Dateneingabe.

Unterschiedliche Datenformate, fehlende Synchronisation zwischen Systemen und an verschiedenen Orten gespeicherte Daten erschweren die Arbeit.

Einzelne Fertigungsinseln.

Statt einer nahtlos ineinandergreifenden Prozesskette arbeiten verschiedene Teams oft unabhängig. Das Ergebnis: Ein uneinheitlicher Ablauf der Arbeitsschritte und erschwerte Kommunikation.

Komplexe Programmierung.

Moderne CNC-Maschinen erfordern eine präzise Programmierung. Komplexe Designs und die Integration in bestehende Systeme verlangen umfangreiches Fachwissen und sorgfältige Planung.

Separate Schulungen für jedes System.

Der Einsatz inkompatibler Systeme erfordert umfassende Schulungen für unterschiedliche Softwarelösungen.

Aufwendige Fehlerbehebung.

Die Identifizierung und Behebung von Problemen gestaltet sich oft als komplex, wenn getrennte Systeme, unterschiedliche Dokumentationen und verstreute Dateiablagen vorhanden sind.

Karsten Feil

Leiter Anwendungstechnik | KUNZMANN Maschinenbau GmbH

Die Arbeit des Programmierers kommt immer mehr vom Schreibtisch beziehungsweise aus dem Büro. Die Simulation und die Kollisionskontrolle können komplett dort erstellt werden. Man muss nur noch das Teil aufspannen und los geht’s. Das ist die Zukunft – das ist Industrie 4.0.

Effiziente CAD/CAM-Prozesskette: Ihr direkter Weg von der Idee zum fertigen Produkt.

Ein optimal gesteuerter CAD/CAM-Prozess sorgt dafür, dass einmal gesetzte Standards an allen Stationen reibungslos ineinandergreifen. Dadurch wird der gesamte CNC-Fertigungsprozess automatisiert. Denn alle Prozessstationen greifen ineinander und nutzen denselben Datenpool.

Konzeption und Planung.

Planen. Entwerfen. Fertigen.

Ein nahtlos in Ihr CAD integriertes CAM-System ermöglicht Ihnen einen reibungslosen Übergang von der Planung zur CNC-Fertigung.

Kein manueller Datenimport.

Änderungen am CAD-Modell werden automatisch ins CAM-System übernommen.

Optimierte Werkzeugbahnerstellung, Kollisionsprüfung und Simulation.

Kalkulation und Angebotserstellung.

Smart kalkulieren.

Erstellen Sie anhand der Konstruktionsdaten eine präzise Kosteneinschätzung. Nutzen Sie Künstliche Intelligenz zur Optimierung Ihrer Produktionsplanung.

Automatische Kalkulation von Maschinenlauf-, Rüst- und Programmierzeiten.

Schnelle Angebote für CNC-Bauteile.

Einfache Identifikation von Kostentreibern.

Fertigungsplanung und CAM-Programmierung.

Schnell und direkt programmieren.

Programmieren Sie direkt in der CAD-Oberfläche. Übernehmen Sie Konstruktionsänderungen schnell, ohne die Programmierung von vorne beginnen zu müssen.

Intelligentes Programmieren: schneller Fräsen und Drehen.

Volle CAD-Funktionalität im CAM.

Baugruppenmodus zur Darstellung von z. B. Spannmitteln.

NC-Code Simulation und Verwaltung.

Digital testen.

Simulieren und optimieren Sie Ihren Maschinencode am digitalen Zwilling Ihrer Maschine, anstatt sich nur auf die theoretischen Werkzeugwege aus dem CAM-System zu verlassen.

Aufdecken von Fehlern vor der Bearbeitung.

Reduzierte Einfahrzeiten durch umfassende Simulation.

Echtzeit-Kollisionserkennung zwischen allen Maschinenteilen, Werkstücken und Vorrichtungen.

Werkzeugverwaltung.

Werkzeuge im Blick.

Haben Sie den Überblick über Ihre Werkzeuge? Durch eine effektive Werkzeugverwaltung wissen Sie jederzeit, wie viele Werkzeuge Sie besitzen, wo sie gelagert sind und in welchem Zustand sie sich befinden.

Gezielter und effizienter Einsatz von Werkzeugen.

Erhöhte Maschinenverfügbarkeit.

Echtzeiterfassung von Standzeiten, Verschleiß oder Lagerbeständen.

Papierlose Fertigung und Qualitätssicherung.

Fertigung 2.0: Schluss mit Papier.

Digitalisieren Sie Ihre Fertigungsprozesse und verzichten Sie auf Papierformulare durch eine direkte CNC-Anbindung.

Datenbankgestützte Verwaltung aller Daten inkl. direkter Anbindung der Maschinen.

Echtzeitverfolgung von Prozess- und Fertigungsdaten.

Lückenlose Rückverfolgbarkeit und schnelle Anpassung.

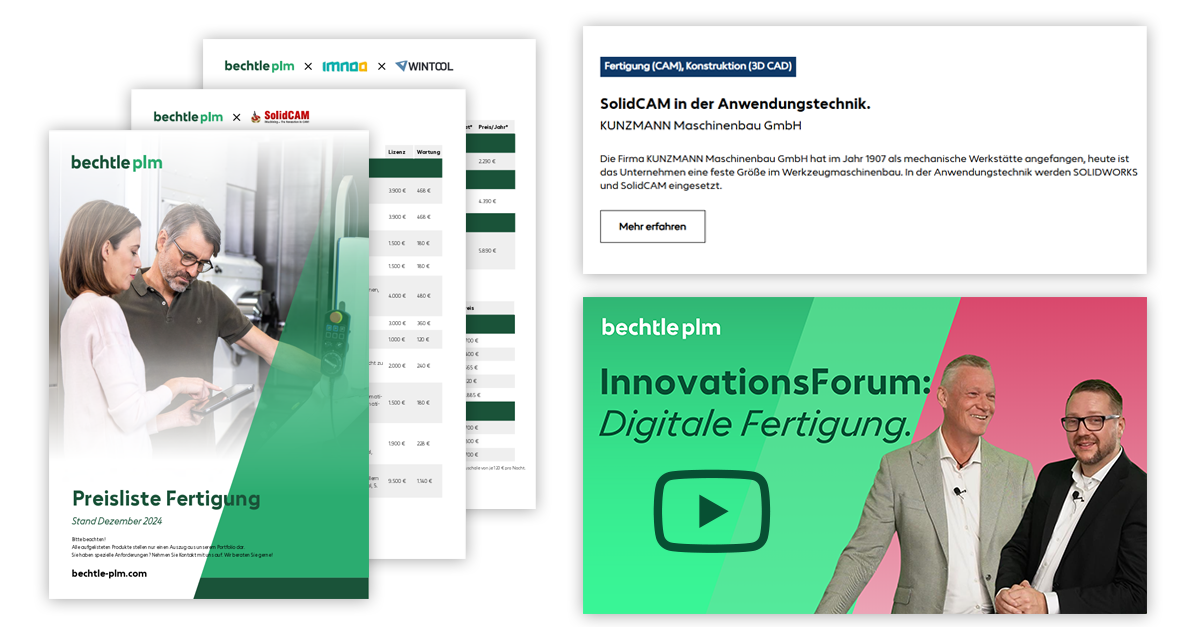

Jetzt kostenfreies Infopaket zur CNC-Prozessoptimierung herunterladen.

Aktuelle Fertigungspreisliste.

Aufzeichnung „InnovationsForum: Digitale Fertigung“.

Kundenbericht „KUNZMANN Maschinenbau GmbH“.

Unternehmensbroschüre.

Optimieren Sie jeden Schritt von der Kalkulation bis zur Produktion.

Effiziente Datenverarbeitung.

Mit einer integrierten CAD/CAM-Lösung öffnen Sie mühelos verschiedene Datenformate. Änderungen am CAD-Modell werden automatisch abgeglichen.

Nahtlose Prozesskette.

Alle Prozesse greifen ineinander und nutzen denselben Datenpool. Das garantiert einen reibungslosen und jederzeit verlässlichen Prozessdurchlauf.

Reduzierte Programmierzeit.

Dank Vorlagen können Sie einmal erstelle Jobdefinitionen einfach per Drag & Drop in verschiedenen Projekten wiederverwenden. So reduzieren Sie Ihre Programmierzeiten und sichern wertvolles Know-how in Ihrem Unternehmen.

Schnelle Lernkurve.

Durch moderne Benutzeroberflächen und der Unterstützung zentraler Datenbanken sind die Systeme selbsterklärend und schnell erlernbar. Sie steigern Ihre Produktivität im Handumdrehen und können neue Funktionen sofort nutzen.

Zentrale Datenablage.

Mit einer zentralen Datenablage haben alle Projektbeteiligten jederzeit Zugriff auf die aktuellen Dateiversionen. Daten können direkt an die Maschine geschickt und unkompliziert zurückgesichert werden. So behalten Sie die Nachverfolgung aller Prozesse und Zugriffe im Blick.

Durchgängige Prozesse vom Angebot bis zur Auslieferung bei der ECKOLD GmbH.

Seit 1936 kreieren die klugen Köpfe von ECKOLD Lösungen in der Kaltumformtechnik für Bleche und Profile. Modernste Fräs- und Drehmaschinen fertigen präzise auch die anspruchsvollsten Teile. Diese Präzision wird nur schlecht durch eine Programmierung per 2D-Zeichnung und Koordinaten von Hand erreicht. Sie erfordert eine schnittstellenlose Datenübermittlung durch ein CAM-System. Mehr Informationen im Video oder lesen Sie die ganze Erfolgsstory.

„Die Programmierzeiten wurden 70%-80% schneller seit dem Einsatz von SolidCAM!“ – Sebastian Eckert, CAM-Programmierer | ECKOLD GmbH

Jetzt Kontakt aufnehmen.

Benötigen Sie Unterstützung bei anspruchsvollen

Anwendungen oder möchten Sie Ihre Fertigung

effizienter gestalten?

Gemeinsam entwickeln wir Lösungen, die genau auf Ihre Bedürfnisse abgestimmt sind. Unser erfahrenes Team analysiert die Anforderungen und setzt modernste Technologien ein, um Ihre Prozesse zu optimieren.