Simulation treibt Geschäft von MeKo voran.

Die Herausforderungen

- Herstellung kundenspezifischer medizinischer Produkte.

- Verwendung von speziellen Werkstoffen, wie NiTi-Legierungen mit “Formgedächtnis”.

- Große Verformung der NiTi-Strukturen benötigt spezielle Berechnungslösung für nichtlineare dynamische Analysen.

- Umfangreiches, nicht selbsterklärendes GUI der Berechnungslösung.

Die Lösungen

- SOLIDWORKS als 3D-CAD mit umfangreichen Schnittstellen.

- Aufbau umfassender Expertise und Nutzung eines eigenen Materiallabors.

- Abaqus FEA als Berechnungslösung mit Schnittstelle zu SOLIDWORKS.

- Schneller Einstieg und hohe Produktivität mit Schulung und Support durch Bechtle PLM.

MeKo Manufacturing ist ein weltweit agierender, ISO-zertifizierter Auftragsfertiger, der sich auf die hochpräzise Laserstrahl-Materialbearbeitung konzentriert (1). Der Betrieb wurde von Clemens Meyer-Kobbe gegründet. Der Unternehmensgründer ist eine Persönlichkeit, die für das steht, wofür auch Deutschland steht: willensstarkes Unternehmer- und Spezialistentum, das sich über die Jahrzehnte hinweg immer wieder gezeigt hat – die Erfolgsgeschichte von MeKo legt in beeindruckender Weise Zeugnis davon ab.

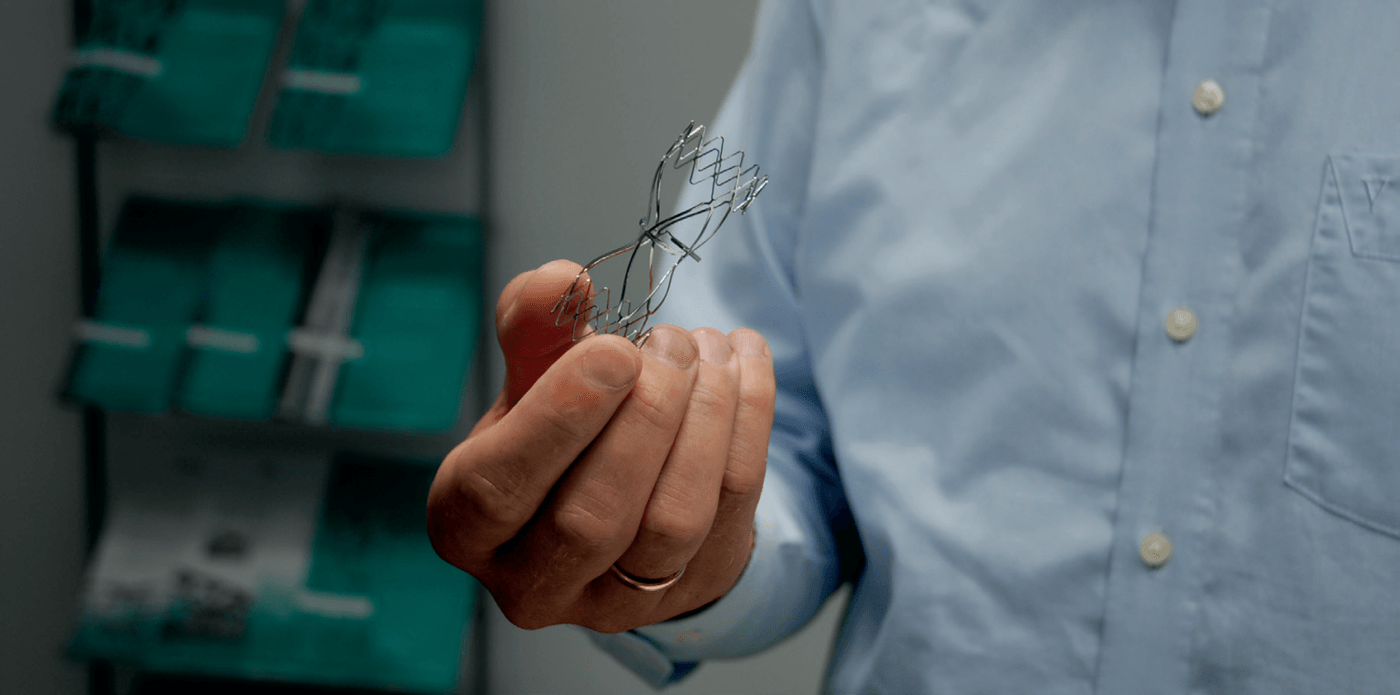

Mit einem gebrauchten Nd:YAG-Laser für die Laserstrahl-Materialbearbeitung hat es 1991 als Auftragsfertiger für die Industrie begonnen. Wenn es um die Nutzung modernster Fertigungstechnologien geht, war und ist das Unternehmen stets an vorderster Front mit von der Partie. Bereits 1995 wagte sich MeKo als einer der ersten Betriebe an die Fertigung von Herzkranzgefäß-Implantaten (Stents) mittels Laserschneiden. Heute ist der Betrieb mit der Sparte MeKo MedTech ein weltweit bedeutender Zulieferer für die Medizintechnik.

Inzwischen hat Clemens Meyer-Kobbe den Staffelstab an Jakob Dohse weitergereicht, der die operative Leitung von MeKo übernommen hat. Jakob Dohse richtet MeKo auf die aktuellen und zukünftigen Herausforderungen aus. Der Fachkräftemangel und die erhöhte Regulierung in der Medizintechnik lassen sich ohne erhebliche Anstrengungen im Bereich der Digitalisierung und Automatisierung nicht länger bewerkstelligen.

Der Spezialist für die Fertigung von NiTi-Komponenten.

Durch die Kombination aus Laserschneiden und robusten Formgebungsprozessen garantiert MeKo die perfekte Geometrie mit den gewünschten Materialeigenschaften von medizinischen Produkten, etwa Stents oder Herzklappen, aus NiTi und anderen Materialien. „Im ersten Schritt geht es darum, den Designvorschlag des Kunden mittels geeigneter Fertigungstechnik zu realisieren. Dabei spielt auch die Frage eine Rolle, ob das Produkt mit der vorgegebenen Geometrie so weit dehnbar ist wie erforderlich“, sagt Kai Leymann, Produktionsleiter NiTi bei MeKo. Stents zum Beispiel werden zusammengefaltet, in einen Katheter (dünnen, flexiblen Schlauch) gepresst und durch die Gefäße im menschlichen Körper genau an die Stelle geführt, an der sie dann in die gewünschte finale Form gedehnt werden. Der Durchmesser für einen Stent liegt im Bereich von 0,3 bis 10 mm. Über eine Laserschneidanlage wird dazu die Geometrie aus dünnen Rohren geschnitten. Es folgen thermische Formgebungsprozesse, in denen viel Knowhow steckt, etwa zu den Dehnschritten, die nur in einem gewissen Rahmen möglich sind.

NiTi ist eine sogenannte Formgedächtnislegierung. Derartige Legierungen können in zwei unterschiedlichen Kristallstrukturen existieren. Sie werden auch als „Memorymetalle“ bezeichnet, da sie sich an eine frühere Formgebung trotz nachfolgender starker Verformung scheinbar „erinnern“ können (2). Die Bioverträglichkeit wird erreicht, indem die äußeren Atomlagen Ni-verarmt werden und so Ti freigelegt wird. Es entsteht an der Werkstoffoberfläche TiO2. Für uns Menschen wird so aus NiTi ein verträglicher („grüner“) Werkstoff mit besonderem interkristallinem Aufbau. Mit SIMULIA-Simulationslösungen von Dassault Systèmes gelingt es, diesen besonderen Materialaufbau und die damit verbundenen strukturmechanischen Eigenschaften sehr genau wiederzugeben. Abaqus ist Bestandteil des SIMULIA-Portfolios.

MeKo investiert massiv in CAE.

Malte Ebermann ist im November 2022 als Simulationsexperte zu MeKo gestoßen – und obwohl er im Masterstudiengang Produktentwicklung studiert hat, kann er bei MeKo ausschließlich als Berechnungsingenieur arbeiten, was seiner Profession entspricht. In enger Abstimmung mit Kai Leymann hat er mithilfe von Bechtle PLM Abaqus FEA eingeführt und war auch beim Auswahlprozess des Tools involviert. MeKo bezieht Abaqus über Bechtle PLM. Die beiden Unternehmen verbindet eine lange Partnerschaft, da MeKo auch SOLIDWORKS-Lizenzen bei Bechtle PLM bestellt hat. Mit Abaqus FEA lassen sich Fragestellungen rund um Festkörperstatik und -dynamik, Wärmeleitung, Elektromagnetismus und Fluiddynamik aussagekräftig beantworten. Wegen seines guten Rufs wird Abaqus zu Recht nicht nur in der Industrie, sondern auch in der Forschung im großen Stile eingesetzt.

Obwohl MeKo SOLIDWORKS Premium und damit verbunden SOLIDWORKS Simulation lizensiert hat, setzt es ganz bewusst auf Abaqus, weil neben der linear statischen die nichtlineare dynamische Analyse – unter anderem wegen der großen Verformung der NiTi-Strukturen – möglich ist. Bei einer linear statischen Analyse ist die Steifigkeitsmatrix des Berechnungsmodells konstant. Somit besteht eine lineare Beziehung zwischen den aufgebrachten Kräften und den resultierenden Verschiebungen (Von-Mises-Spannungen) im Material. Im Gegensatz zur linear statischen Analyse ist die Steifigkeitsmatrix bei nichtlinearen Aufgabenstellungen während der Lasteinleitung nicht konstant. Infolgedessen ist ein anderer Solver als bei SOLIDWORKS Simulation, der nur für die lineare Analyse geeignet ist, erforderlich.

„Für Bauteile mit einem derart dynamischen Verhalten wie bei den von uns verwendeten NiTi-Legierungen ist die Verwendung von SOLIDWORKS Simulation nicht zielführend. Unsere Berechnungserfolge sind nur mit Abaqus möglich. So lassen sich individuelle Materialdaten nicht in Solidworks Simulation gesondert abbilden. Dennoch, für statische Lastfälle ist Solidworks Simulation sehr gut geeignet“, erklärt Malte Ebermann.

Um die Materialbeanspruchung zu berechnen, werden zunächst die Spannungen in den einzelnen Aufdehnschritten berechnet. Abschließend wird das Zusammenstauchen analysiert – die Stents müssen schließlich in den Katheter passen. Die zugrunde liegenden Materialdaten wurden auf Basis von Ergebnissen aus Zugversuchen ermittelt. Hierzu hat MeKo ein eigenes Labor eingerichtet. „Seit mehr als 20 Jahren führen wir derartige Datenerhebungen durch. Wir kennen daher die individuellen Materialeigenschaften sehr genau. Käufliche Materialdatenbanken wären einfach zu unpräzise“, betont Kai Leymann.

Gerade die dünnwandigen Rohre werden hoch kaltverfestigt (mit „Textur“ versehen, wie es dazu im Fachjargon heißt). Diese Textur hat großen Einfluss auf die Dehn- und Biegeeigenschaften des Materials und ist daher immer wieder Gegenstand von Untersuchungen.

Direktschnittstelle zwischen SOLIDWORKS und Abaqus.

Der Optimierungsprozess startet mit der Erstellung eines 3D-CAD-Modells in Solidworks. Meist wird vom Kunden eine Abwicklung der gewünschten Geometrie geliefert. Eine Direktschnittstelle zwischen Abaqus und Solidworks hilft, Design-Loops effizient durchzuführen. Es geht darum, analytisch herauszufinden, in wie vielen Schritten die Dehnung durchgeführt werden muss. „Am konkreten Bauteil und in Designstudien ermitteln wir, wie sich etwa eine Veränderung beim Krümmungsradius auf die Radialkraft auswirkt. Auf Basis dieser Arbeiten unterbreiten wir, falls notwendig, dem Kunden Optimierungsvorschläge. Am grundsätzlichen Design des Kunden wird nichts geändert“ – erläutert Malte Ebermann. Denn die Rollenverteilung ist klar vorgegeben: Der Kunde von MeKo definiert die Produkte, führt klinische Studien und die Zulassung dazu durch und bringt schließlich die Produkte auf den Markt. MeKo ist ein ISO 13 485-zertifizierter Lieferant für die Medizinprodukteindustrie. Die lückenlose Rückverfolgbarkeit bei der Herstellung ist garantiert, etwa weil der Laserschneidprozess validiert und zertifiziert ist.

„Es wird darauf geachtet, dass das vom Material erträgliche Maß an Dehnung nicht überschritten wird. Im Rahmen von Grundlagenstudien überprüfen wir zudem, wie robust der Prozess ist“, erklärt Kai Leymann und verweist darauf, dass die Simulation auch dazu dient, sich weniger zielführende Bauteiliterationen zu sparen. Denn mit Abaqus können die Fertigungsschritte teilweise virtuell vollständig abgesichert werden.

Ganz genau gewusst, wie.

Es ist bekannt, dass Simulationsingenieure das einmal erlernte Tool im Laufe ihrer Karriere ungern wechseln. Wie also ist Malte Ebermann mit „seinem Bund“ fürs Berufsleben zufrieden? „Mit Abaqus FEA kann man sich sehr intensiv mit den Möglichkeiten der Simulation auseinandersetzen. Gewiss, das GUI der von uns genutzten Desktop-Version ist nicht sonderlich intuitiv, aber nach einer Einarbeitung ist man in der Lage, tiefes Verständnis für den Einfluss praktisch jedes Parameters aufzubauen. Abaqus ist keine Black Box.“

Zwar wird derzeit noch mit einer Verzeichnisstruktur für die CAE-Datenablage gearbeitet, doch ist man dabei, sich Gedanken über eine neue Form der Datenablage einschließlich Protokollierung und Versionierung zu machen. Es gibt sogenannte Jobkarten zu den Arbeitsschritten wie CAD/CAM, Laserschneiden und Elektropolitur, die den Bauteilen zugeordnet sind. Da könnte ein weiterer Arbeitsschritt auch die Simulation beinhalten. Die Simulation ändert den Umgang mit Wissen bei MeKo nachhaltig.

„Das Erfahrungswissen, das wir uns durch viel Detailarbeit angeeignet haben, wird nun durch Simulation verifiziert und mit systematischer Modellbildung abgesichert. Offenen Fragen aus Sicht der Simulation gehen wir konsequent nach. Wir wollen somit noch tiefer in die theoretischen Grundlagen einsteigen und daraus Aussagen über künftige Prozessschritte ableiten“, betont der Abteilungsleiter Formgebung, Raphael Beil.

Auch der Fertigungsleiter will die Kenntnisse aus den Arbeiten mit Abaqus FEA im Vorfeld nutzen, bevor es an die Produktion der NiTi-Bauteile geht. „Letztlich lassen sich mit der Simulation Aussagen über das treffen, das weit über das hinausgeht, was wir heute als Stand der Technik betrachten“, so Raphael Beil weiter.

Starkes Team.

Malte Ebermann ist mit der Unterstützung seitens Bechtle PLM sehr zufrieden. Und das aus gutem Grund: „Im Dezember 2022 haben wir Abaqus FEA eingeführt, und im darauffolgenden Januar war ein Mitarbeiter von Bechtle PLM drei Tage bei uns im Haus und hat eine intensive Schulung durchgeführt. Seitdem ist der projektbezogene Support völlig ausreichend, etwa wenn es um den Modellaufbau geht. Die sehr kurzen Reaktionszeiten auf meine Fragen sind phänomenal!“ Inzwischen werden zwei Abaqus-Lizenzen genutzt, sodass auf mehr Berechnungskerne zugegriffen werden kann. Insgesamt steht MeKo ein eigenes Compute-Cluster zur Verfügung. Aufgrund der hohen Auslastung ist die Stand-alone-Lösung bisher kostengünstiger als eine aus der Cloud. Aber wer weiß schon, was die Zukunft bringen wird.

Quellen:

(1) www.meko.de

(2) de.wikipedia.org/wiki/Formgedächtnislegierung

Text: Bernhard D. Valnion

ÜberMeKo Manufacturing e.K.