ROSE Systemtechnik GmbH

Lösungen für die Zusammenarbeit von Mensch und Maschine mit SOLIDWORKS.

Information zum Kunden:

Erbeweg 13 – 15, 32457 Porta Westfalica

Kategorien

Design & Engineering, PLM & Collaboration, Simulation & Validation

Die Herausforderungen

Unterschiedliche, internationale Standorte müssen ohne Verzögerung zusammenarbeiten.

Breites Produktportfolio für Kunden aus unterschiedlichen Branchen.

Spezielle Anforderungen müssen wirtschaftlich abgebildet werden.

Die Lösungen

Zusammenarbeit aller Standorte über SOLIDWORKS PDM.

Automatisierung in der Konstruktion mit SOLIDWORKS 3D CAD und DriveWorks schafft Zeit für die Entwicklung neuer Lösungen.

Simulation neuer Entwicklungen mit SOLIDWORKS Simulation und Validierung der Ergebnisse im hauseigenen Labor.

Vielfältige Lösungen, perfekte Qualität.

Seit der Gründung im Jahr 1969 sind die Produkte der ROSE Systemtechnik GmbH vielen nationalen und internationalen Maschinen- und Anlagenherstellern ein Begriff. In drei Standorten in Deutschland und weiteren drei Standorten in Indien werden Industriegehäuse, HMI-Lösungen (Human Machine Interface) und Ex-Equipment (explosionsgeschützte Gehäusesysteme) entwickelt und hergestellt.

In der Produktentwicklung wird schon seit 2009 mit dem SOLIDWORKS Lösungsportfolio gearbeitet, von der Datenverwaltung über die Konstruktion und Validierung bis hin zu der schnellen Erstellung verschiedener Varianten. Drei verschiedene Business Units sind unter dem Dach der Rose Systemtechnik vereint: die Herstellung von Industriegehäusen, HMI- Lösungen und die Herstellung von Ex Equipment für Bereiche mit explosionsfähiger Atmosphäre. In jedem der drei Bereiche gibt es wiederum verschiedene Varianten der Produkte: unterschiedliche Materialien, Größen und Ausstattungen für die Anwendungen der Kunden des mittelständischen Unternehmens. „Unsere Industriegehäuse müssen die Kundenanforderungen nicht nur erfüllen, sondern übertreffen.“ beschreibt Nils Stello, Business Unit Leiter HMI bei ROSE, die Motivation des Unternehmens. Die Menge an Produktvarianten, die entwickelt und produziert werden, ist kaum überschaubar und steigt stetig: die Kunden benötigen individuelle Lösungen, und neue Ideen werden umgesetzt, um die gute Ausgangslage am Markt zu behalten.

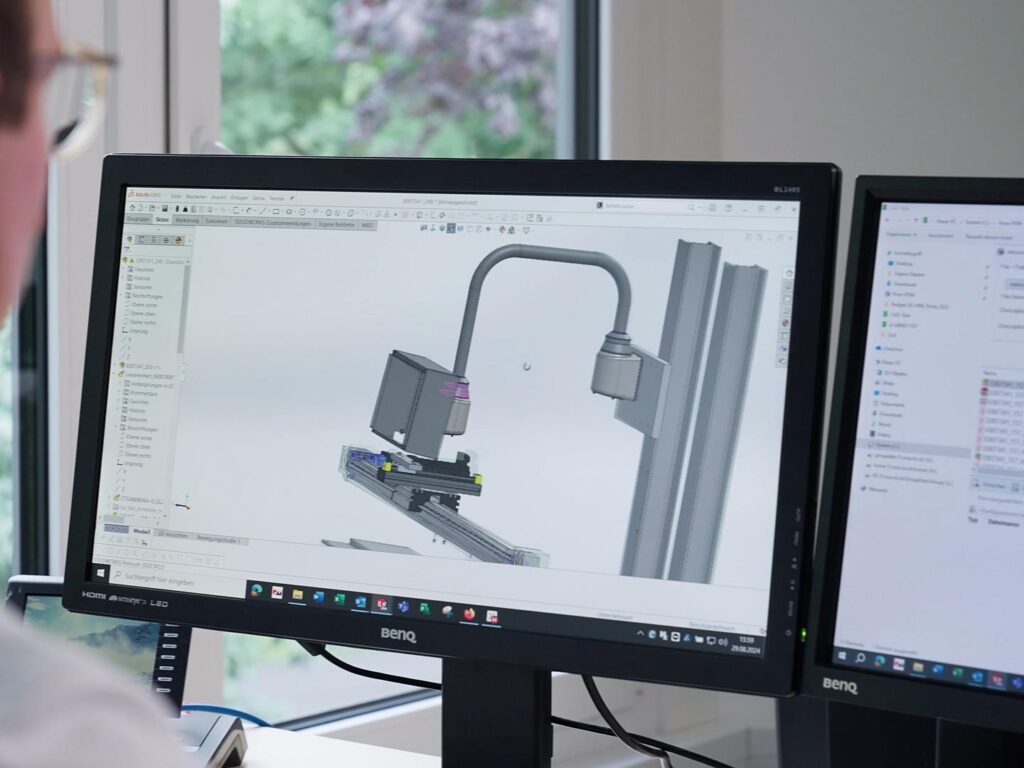

Das 3D CAD als Start der Entwicklung.

Mit dem Wechsel zu SOLIDWORKS kam 2009 die 3D CAD-Konstruktion in das Unternehmen, in dem vorher mit einem 2D CAD gearbeitet wurde. Der Wechsel brachte nicht nur viele Vorteile für die Mitarbeitenden. Auch die Kunden profitieren, denn ihnen können die 3D CAD-Daten für die Nutzung im eigenen Unternehmen zur Verfügung gestellt werden. Für Torben Meyer, Head of Development Business Unit HMI, liegen die Vorteile nicht nur im täglichen Einsatz in der Konstruktion, sondern sind viel umfassender: „Man merkt, dass sich neue Kollegen schnell in SOLIDWORKS einfinden können, da es intuitiv und einfach bedienbar ist.“ Aus den fünf Arbeitsplätzen, die anfangs mit SOLIDWORKS ausgestattet wurden, sind mittlerweile über 40 geworden. Auch die Komplexität der installierten Software nahm im Laufe der Jahre zu: aus einer Installation mit reinen 3D CAD-Arbeitsplätzen wurde eine komplexe Umgebung mit Datenverwaltung, Simulationslösung, Übergaben an unterschiedliche Abteilungen und Anwendungen für die automatisierte Variantenerstellung sowie das Qualitätsmanagement.

Internationale Zusammenarbeit – wie Tür an Tür.

Bereits kurz nach der Umstellung auf SOLIDWORKS 3D CAD erfolgte der nächste Schritt: Für die Zusammenarbeit mit allen Standorten des Unternehmens musste eine Lösung gefunden werden. Sie kam im Jahr 2011 in Form des SOLIDWORKS PDM Professional. Die Vorteile für die Mitarbeitenden sieht Torben Meyer klar: „Wir entwickeln über mehrere Standorte hinweg. Über SOLIDWORKS PDM arbeiten wir alle zusammen, als würden wir hier Tür an Tür in Porta Westfalica sitzen.“ Durch die Abbildung der Prozesse im Workflow des SOLIDWORKS PDM wurden Fehler bei Übergaben minimiert und das Vier-Augen-Prinzip bei der Freigabe der 3D CAD-Daten eingeführt.

Neben der Kooperation verschiedener Standorte ist auch der Ablauf im Produktentwicklungsprozess durch den Einsatz von SOLIDWORKS PDM deutlich vereinfacht: Unterschiedliche Abteilungen greifen auf die Daten zu, die für den jeweiligen Bereich in der Entwicklung notwendig sind, und legen ihre Arbeitsergebnisse selbstverständlich wieder im SOLIDWORKS PDM ab. So ergibt sich nach und nach eine komplette Sammlung aller relevanten Produktdaten: Labor- und Prüfberichte, Simulationsdaten, Testergebnisse und mehr ergeben ein komplexes Bild der Produkte und können jederzeit von allen Projektbeteiligten eingesehen und genutzt werden.

Gerade bei der Entwicklung neuer Produkte, wie beispielweise eines Tragarmsystems für die Lebensmittelindustrie, sind umfangreiche Prüfungen und Tests unerlässlich. „Bei einigen unserer Lösungen führen wir im Vorfeld mit SOLIDWORKS Simulation Berechnungen durch, damit wir eine grundsätzliche Aussage zu den Entwicklungen treffen können, bevor wir Prüfungen im Labor machen.“, erklärt Torben Meyer die Vorgehensweise. Entsprechen die Ergebnisse in SOLIDWORKS Simulation den Erwartungen, werden in Dauertests und Laboruntersuchungen die Ergebnisse verifiziert. Diese Tests sind gerade bei Lösungen für die Lebensmittelindustrie wichtig, um die Dichtigkeit von Bauteilen zu gewährleisten und so den Hygienevorschriften zu entsprechen.

Torben Meyer

Head of Development Business Unit HMI

Wir entwickeln über mehrere Standorte hinweg. Über SOLIDWORKS PDM arbeiten wir alle zusammen, als würden wir hier Tür an Tür in Porta Westfalica sitzen.

Kundenspezifische Lösungen, schnell umgesetzt.

Für die schnelle Umsetzung neuer Varianten wird bei ROSE Systemtechnik die Software DriveWorks eingesetzt. Als SOLIDWORKS Goldpartner ist dieses Werkzeug direkt in das 3D CAD integriert. Joscha Plas, der in die Auswahl und Implementierung des Konfigurators involviert war, erklärt: „Da wir in dieser großen SOLIDWORKS Bubble leben, mit SOLIDWORKS und SOLIDWORKS PDM, macht es natürlich Sinn, auf einen Goldpartner von SOLIDWORKS zurückzugreifen.“ Auf Basis von grundlegenden 3D CAD-Modellen und Regeln werden mit DriveWorks immer wieder neue Varianten der Gehäuse, inklusive zugehöriger Zeichnungen erstellt. Die Vorteile sind klar ersichtlich: Durch die automatische Erstellung der Modelle und Zeichnungen werden Kapazitäten in der Entwicklung und Konstruktion frei, die anderweitig genutzt werden können, wie für Neuentwicklungen oder Verbesserungen an bestehenden Komponenten.

Die Prozesse, in denen eine Automatisierung möglich war, wurden im Jahr 2018 in einem Projekt identifiziert und der erste Konfigurator umgesetzt. Dabei wurde ein Profilsystem abgebildet, in dem die Möglichkeiten für neue Varianten sehr groß waren. Ein großer Vorteil von DriveWorks, neben der tiefen Integration in SOLIDWORKS, zeigte sich bereits ganz am Anfang. Der Support der Kunden wurde von Experten seitens Bechtle PLM übernommen, die speziell von DriveWorks aus- und weitergebildet werden. Auch international wird der Support der Lösung durch qualifizierte SOLIDWORKS Reseller bereitgestellt. So kann an jedem Standort für eine qualifizierte Unterstützung vor Ort gesorgt werden.

Sichere Qualität mit SOLIDWORKS.

Besteht eine Entwicklung die umfangreichen Tests, werden Zeichnungen und Daten an die Mitarbeitenden in der Fertigung übergeben. Die meisten Rohlinge für die Gehäusefertigung werden im indischen Standort des Unternehmens hergestellt. Die Feinbearbeitung und Fertigstellung erfolgen in Deutschland.

Bevor ein Produkt an die Kunden ausgeliefert wird, stehen abschließende Tests von Seiten des Qualitätsmanagements aus. Auch hierbei wird auf die Daten aus dem SOLIDWORKS PDM zugegriffen. Die fertigen Bauteile werden gescannt und die Daten mit den Werten auf den zugehörigen Zeichnungen verglichen. Das passende SOLIDWORKS Werkzeug hierzu: SOLIDWORKS Inspection, mit dem auf Basis gemessener Daten und vorhandener Zeichnungen automatisiert die Erstmusterprüfberichte erstellt werden. Mit Erfolg, wie Frank Dorpmüller, Leiter des Qualitätsmanagements, erklärt: „Wir haben über das SOLIDWORKS PDM Zugriff auf die Basisdaten der Konstruktion. Mit SOLIDWORKS Inspection markieren wir die Maße in der Zeichnung und bekommen die Werte inklusive aller Toleranzen in das Protokoll. Das spart uns sehr viel Zeit, über 30 Prozent nur für die Berichterstellung.“

Die Betreuung dieser vielfältigen Systemlandschaft wird mittlerweile zu großen Teilen von speziell ausgebildeten Mitarbeitenden bei der ROSE Systemtechnik übernommen: Installationen, Updates oder Fragen von Kolleg:innen werden, wenn möglich, direkt bearbeitet. Klappt das mal nicht, helfen die Fachleute von Bechtle PLM weiter: Mit dem Ticketsystem der Hotline, Schulungen vor Ort oder in einem der Bechtle PLM Standorte in der Nähe.

Mit flexiblen Lösungen in die Zukunft.

Sowohl bei ROSE als auch bei den Kunden des Unternehmens stehen die Zeichen der Zeit auf Wandel: neue Lösungen müssen gefunden werden, um Unternehmen wirtschaftlicher zu machen und am Markt bestehen zu können. „Wir sind breit aufgestellt, mit den Bereichen Automotive, Nahrungs- und Genussmittel, Verpackungsindustrie und Fertigungsdigitalisierung. Die Steigerung der Effizienz ist in allen Bereichen ein großes Thema.“, beschreibt Torben Meyer die Situation und führt weiter aus: „Verfahrbare Panels, flexible Lösungen mit verstellbaren Tragarmen oder auch Panel-PCs waren ein guter Schritt. Wir sind da für alle Branchen offen und schauen, dass wir immer das optimale Produkt für den Kunden bereitstellen“. Nils Stello beschreibt den Wandel des Unternehmens so: „ROSE entwickelt sich in den letzten Jahren ganz stark von einem Komponentenhersteller zu einem Lösungsanbieter. Da hilft uns SOLIDWORKS bei unseren täglichen Aufgaben sehr, diese komplexen Lösungen wirtschaftlich abzubilden.“

Über ROSE Systemtechnik

Die ROSE Systemtechnik GmbH ist ein Unternehmen mit unterschiedlichen, internationalen Standorten und einem breiten Portfolio an Lösungen für Kunden aus unterschiedlichen Branchen. Die drei Business Units Enclosure Systems, HMI Solutions und Ex-Equipment bieten internationalen Maschinen- und Anlagenherstellern jeder Art die passende Lösung.

Sie haben Fragen? Sprechen Sie uns an!

Wir sind hier, um Ihnen zu helfen! Schicken Sie uns Ihre Frage über das nebenstehende Formular.

Ihre Zufriedenheit hat oberste Priorität. Wenn Sie Informationen benötigen, Unklarheiten haben oder spezifische Anliegen besprechen möchten, zögern Sie nicht, uns zu kontaktieren. Füllen Sie einfach das Formular aus, wir werden uns schnellstmöglich bei Ihnen melden. Vielen Dank für Ihr Vertrauen!