WEMA GmbH

Individuelle Kundenlösungen per Webshop.

Information zum Kunden:

Kalver Straße 28, 58515 Lüdenscheid

Kategorien

Design & Engineering

Die Herausforderungen

Nicht maßstäbliche, unvollständige Zeichnungen aus dem 2D CAD.

Langwierige Konstruktion bei Standardteilen.

Kundenspezifische Anforderungen sollen einfach abgebildet werden.

Die Lösungen

Einsatz von SOLIDWORKS als 3D CAD in der Produktentwicklung.

Einsatz von DriveWorks als Konfigurationstool.

Aufbau eines Webshops für spezifische Anpassungen der Kunden.

Die WEMA GmbH setzt in der Produktentwicklung auf SOLIDWORKS und DriveWorks.

Seit 1971 gibt es die WEMA GmbH im westfälischen Lüdenscheid. 60 Mitarbeitende beschäftigten sich dort mit der Herstellung elektrischer Widerstandsheizelemente und Formenkomponenten für die kunststoffverarbeitende Industrie. Ein zweiter Standort in Polen stellt eine verlängerte Werkbank für das Unternehmen dar.

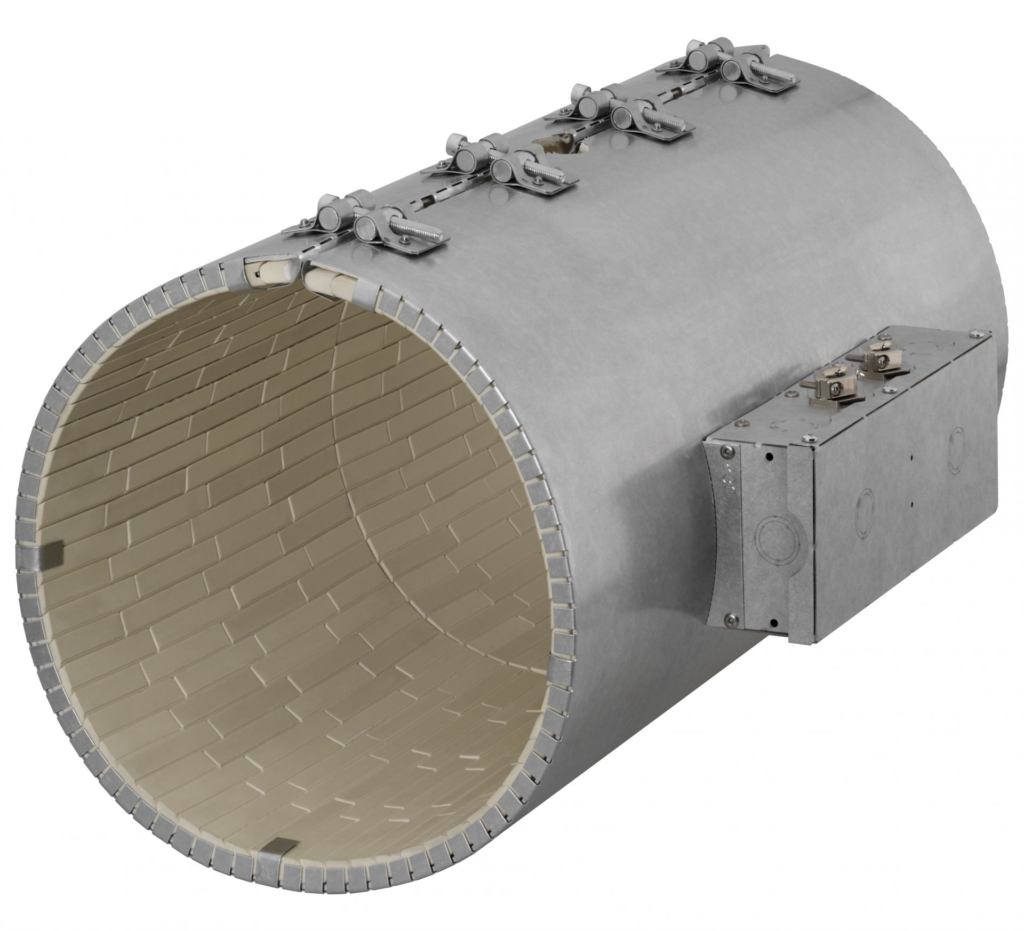

Die Kernprodukte der WEMA GmbH sind mit keramischen Heizkörpern ausgestattete Heizelemente für die Verwendung in Spritzgussmaschinen und Extrusionsanlagen. In der Produktentwicklung wird seit 2008 SOLIDWORKS eingesetzt. Zusätzlich wird DriveWorks eingesetzt, eine Konfigurationslösung für die 3D CAD-Software, mit der die Konstruktion individueller Produkte beschleunigt wird.

Individuelle Produkte für die Kunststoffverarbeitung.

Ohne die richtige Temperatur geht in der Kunststoffverarbeitung nichts. In der Extrusion werden spezielle Heizkörper eingesetzt, um die Schmelze für die optimale Verarbeitung zu temperieren. Diese Heiz- und Kühlelemente werden von der WEMA GmbH hergestellt. Dabei setzt das Unternehmen in der Produktentwicklung schon seit langem auf Automatisierung und Standardisierung. Bei der Entwicklung neuer Produkte wird von einem Basismodell ausgegangen, welches an die Anforderungen der jeweiligen Maschine beim Kunden angepasst wird. So bilden sich für jedes Projekt neue Varianten, die auf eine bestimmte Maschine angepasst sind.

Automatisierung für mehr Effizienz.

Schon während des Einsatzes der ersten 2D CAD-Software wurde die Entwicklung der Heizelemente über Berechnungen gesteuert, um neue Bauteile schnell auszulegen. Die Software wurde mit selbst geschriebenen Makros so angepasst, dass Attribute automatisch gefüllt werden konnten. Trotz dieser Anpassung kam es immer wieder zu Problemen. So waren in der fertigen Zeichnung des Bauteils nicht alle Details enthalten, viele Maße und Bezüge fehlten. „Es ergab sich keine maßstäbliche, detailgenaue Zeichnung, sondern eine eher schematische Darstellung des Heizelements. Das hat in vielen Fällen zu Problemen zwischen der Theorie in der Konstruktion und der Praxis in der Fertigung geführt.“, erklärt Steven Bracke, Leiter Virtuelle Konstruktion bei WEMA. Durch diese Diskrepanzen musste oftmals nachgearbeitet oder neu gefertigt werden, was die Produktentwicklung und Auslieferung beim Kunden unnötig verzögerte.

Bessere Qualität durch SOLIDWORKS.

Die Probleme in der Fertigung waren eines der Argumente für die Auswahl eines 3D CAD-Systems für die Konstruktion. Einerseits sollte die Durchgängigkeit der Daten in der Produktentwicklung verbessert werden. Andererseits wurde zu diesem Zeitpunkt in vielen Unternehmen bereits ein 3D CAD eingesetzt, sodass der Umstieg wichtig war, um die Wettbewerbsfähigkeit zu erhalten. Nach einem intensiven Evaluierungsprozess, zu dem auch externe Beratende hinzugezogen wurden, entschied sich das Unternehmen 2008 für die Einführung von SOLIDWORKS in der Produktentwicklung.

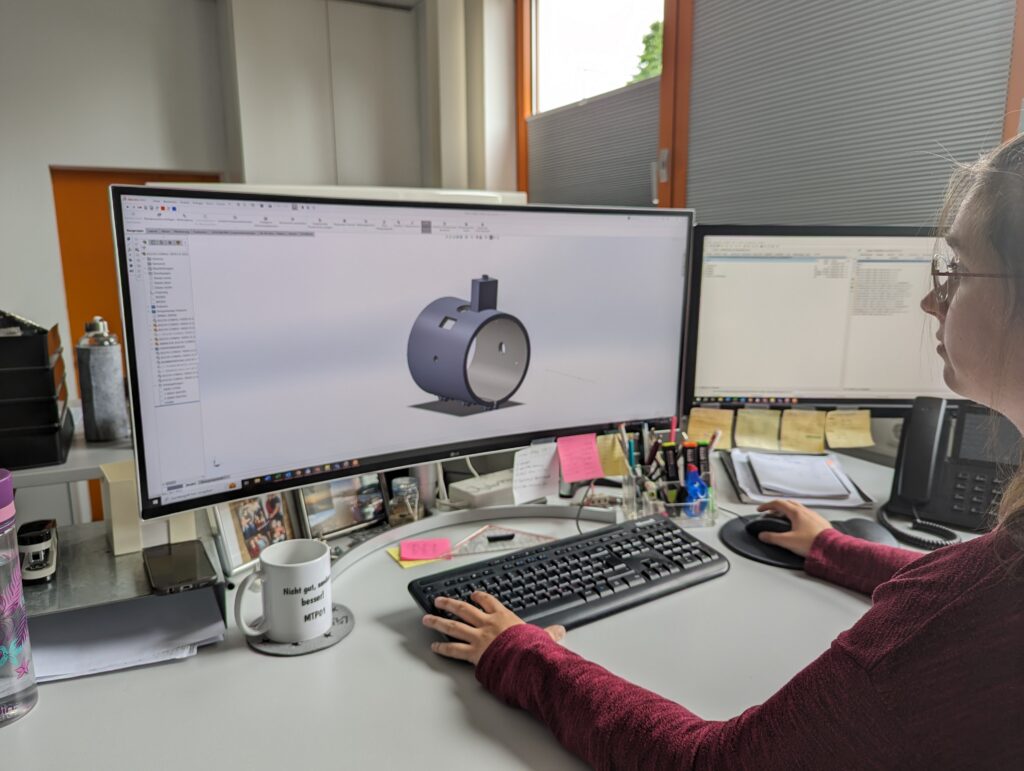

Die Vorteile der 3D-Konstruktion zeigten sich schnell: Durch die Verwendung von 3D-Modellen wurden maßstäbliche Darstellungen der Produkte generiert, wodurch Interferenzen und Kollisionen frühzeitig sichtbar wurden. So konnten Probleme in der Fertigung und Montage vermieden und die Qualität der fertigen Produkte gesteigert werden. Zusätzlich werden seitdem den Kunden 3D-Modelle als native Formate zur Verfügung gestellt, die von diesen in Modelle ihrer Maschinen eingesetzt werden können, um die gesamte Anlage darzustellen. „Wir haben öfter den Fall, dass ein Kunde ein STEP-Modell von seinem Produkt braucht, um es in ein Modell seiner Maschine einfügen und dort im Gesamtzusammenhang prüfen zu können. Mit SOLIDWORKS können wir das schnell liefern.“, verdeutlicht Pia Scheele, technische Produktdesignerin bei WEMA, einen der Vorteile von SOLIDWORKS in der Konstruktion.

Schnelle Erfolge.

Die Einarbeitung in SOLIDWORKS startete mit einem Grundkurs bei der Bechtle PLM Deutschland für alle Mitarbeitenden der Konstruktion, um die Handhabung des Programms zu erlernen. Dabei wurde schnell klar, dass die Software einfach in der Bedienung ist.

Bei Fragen zum Programm nutzen die Mitarbeiter von WEMA den Support der Bechtle PLM Deutschland, der bei Problemen schnell weiterhilft: „Das Miteinander ist immer gut und flüssig. Auch beim Vertrieb gab es nie Probleme. Wir haben in all den Jahren keine negativen Erfahrungen gemacht und werden immer gut beraten.“, fasst Steven Bracke den Kontakt zusammen.

Bereits kurz nach Beginn des Einsatzes von SOLIDWORKS in der Produktentwicklung der WEMA GmbH wurde damit begonnen, die Konstruktion der Produkte zu automatisieren. So wurden die Werte für die Konstruktion eines neuen Heizelements vom Konstruktionsteam in eine Excel-Tabelle eingegeben. Diese berechnete die notwendigen Parameter und gab eine Textdatei aus. Die Datei wurde anschließend in einem VBA-Makro in SOLIDWORKS verwendet. Das Makro hatte stets die gleichen Grundfunktionen: die jeweilige Masterbaugruppe und deren SOLIDWORKS Teile kopieren und die Kopien entsprechend der Parameter der Textdatei in Abmessung und Ausführung zu ändern. Mit dieser Vorgehensweise konnten zwar passende Bauteile erstellt werden, die Neuaufbauzeiten der Baugruppen waren für den produktiven Einsatz jedoch zu lang, dauerte es doch teilweise 45-60 Minuten, um ein komplettes Produkt zu erstellen. In dieser Zeit war der PC blockiert und es konnten keine weiteren Arbeiten in SOLIDWORKS gemacht werden.

Vom Makro zum Webshop.

Abhilfe schaffte der Einsatz von DriveWorks. Diese Zusatzanwendung ist vollständig in SOLIDWORKS integriert. Damit können, basierend auf Mastermodellen, Regeln und Parametern, neue 3D-Bauteile erstellt, zu Baugruppen zusammengefügt und 2D-Zeichnungen abgeleitet werden. Dabei wird nicht nur die Erzeugung von Dubletten vermieden. Die Anwendung kann auf einem Server ausgeführt werden und blockiert so nicht die Arbeitsplätze in der Konstruktion. Aber das ist noch nicht alles: Mittlerweile können die Kunden der WEMA GmbH in einem Webshop ihre Produkte individuell konfigurieren und anfragen/bestellen. Durch den Upload eines eigenen 3D-Modells können die Kunden sich darüber hinaus auch selbst kontrollieren, hierzu reicht es, den Bereich der Spritzguss- oder Extrusionsanlage als STL-Datei hochzuladen und den konfigurierten Heizkörper zu positionieren.

Nach der Konfiguration der Bauteile werden diese automatisiert mit DriveWorks in SOLIDWORKS erstellt. Nach kurzer Zeit können diese in die Fertigung übergeben werden. Die Kombination von SOLIDWORKS und DriveWorks bringt für die WEMA GmbH große Vorteile für die Kundenbindung und Qualität der Produkte, wie Pia Scheele abschließend zusammenfasst: „Die individuellen Teile werden schneller erstellt und die Modelle können direkt auf Kollisionen geprüft werden. Zusätzlich können wir sie direkt auf die technische Machbarkeit prüfen.“ Diese Vorteile sehen auch die Kunden der WEMA GmbH direkt bei der Bestellung über den Webshop und anschließend im Einsatz des Produktes an der Maschine.

Über die WEMA GmbH

Seit 1971 gibt es die WEMA GmbH im westfälischen Lüdenscheid. 60 Mitarbeitende beschäftigten sich dort mit der Herstellung elektrischer Widerstandsheizelemente und Formenkomponenten für die kunststoffverarbeitende Industrie. Ein zweiter Standort in Polen stellt eine verlängerte Werkbank für das Unternehmen dar. Die Kernprodukte der WEMA GmbH sind mit keramischen Heizkörpern ausgestattete Heizelemente für die Verwendung in Spritzgussmaschinen und Extrusionsanlagen.

Sie haben Fragen? Sprechen Sie uns an!

Wir sind hier, um Ihnen zu helfen! Schicken Sie uns Ihre Frage über das nebenstehende Formular.

Ihre Zufriedenheit hat oberste Priorität. Wenn Sie Informationen benötigen, Unklarheiten haben oder spezifische Anliegen besprechen möchten, zögern Sie nicht, uns zu kontaktieren. Füllen Sie einfach das Formular aus, wir werden uns schnellstmöglich bei Ihnen melden. Vielen Dank für Ihr Vertrauen!