Tipps & Tricks

Spanberechnung: Abaqus

Wie berechnet man die Spanbildung an einer Kreissäge? Lässt sich simulieren, was beim Abscheren des Materials zwischen Sägezahn und Werkstück im Arbeitsspalt passiert? In diesem Beitrag erklärt unser Abaqus-Experte, wie Sie dies analysieren und verstehen können.

28.05.24

Die Berechnung der Spanbildung beim Sägen mit einer Kreissäge bietet zahlreiche Vorteile. Sie ermöglicht es uns, die Schnittqualität und die Werkzeuglebensdauer zu optimieren. Dadurch steigern Sie die Effizienz und reduzieren Materialverschwendung, was schließlich die Prozessstabilität verbessert. Mit präziseren Schnitten können Sie Kosten senken und die Produktivität steigern.

Wie lässt sich die Spanbildung an einer Kreissäge realistisch simulieren?

Lesen Sie folgenden Beitrag von unserem Experten Rainer Ohlms, Solution Consultant CAE zum Thema Spanberechnung. Abaqus bietet präzise Methoden, die Spanbildung bei Bearbeitung eines Werkstoffs mit einer Kreissäge zu berechnen.

Von Experten für Experten

Innere Kontakte für realistische Spanbildung an einer Kreissäge

Als die Anfrage vom Kunden kam, ob wir auch die Spanbildung an einer Kreissäge berechnen könnten – also wirklich das, was beim Abscheren des Materials zwischen Sägezahn und Werkstück im Arbeitsspalt passiert – dachte ich, das klingt nach einer echten Challenge – aber warum eigentlich nicht?

Vorüberlegung: Spanbildung an dem Sägezahn einer Kreissäge

Vorlage war ein Minimodell mit 2 Sägezähnen, ein Ausschnitt aus dem Werkstück und hochvergüteter Stahl, der zu sägen war. Der Sägeprozess selber sollte vereinfachend als geradliniges schnelles Durchziehen der 2 Zähne durch den Sägespalt des Werkstückes abgebildet werden. Bei dem Abscheren und der Spanbildung spielt natürlich das Material rein, die Schädigung des Materials mit Elementlöschung, der Kontakt muss richtig arbeiten – das sollte möglich sein.

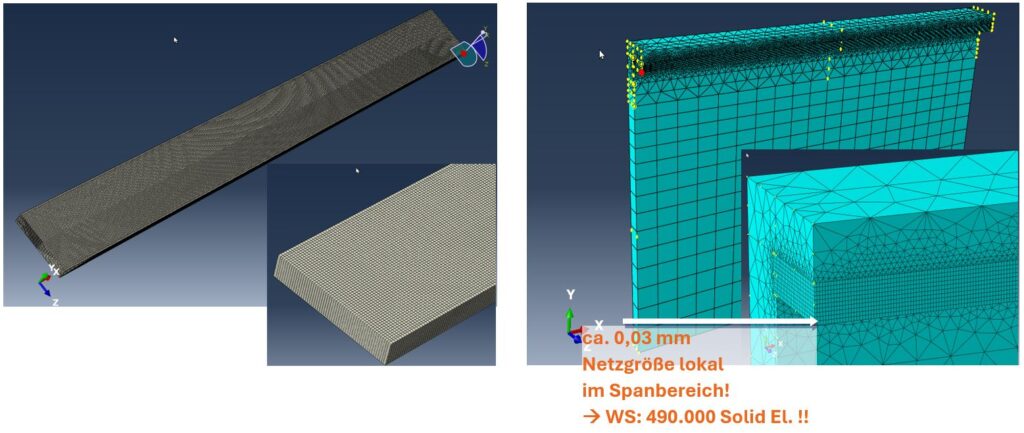

In der Praxis stellte sich heraus, dass ich auf einem guten Weg war: Material und Schädigung passte, die Elementlöschung funktionierte auch, nur das Abspanen sah noch nicht realistisch aus. Die Vernetzung war extrem fein und mit linearen HEXA-Elementen von unter 0,03 mm Größe buchstäblich auf Korngröße und passend zum Problem, das war ok. Nur kamen so für den gesägten Bereich des Werkstücks mehrere 100.000 Elemente zusammen, siehe Abb. 1.

Abb.1: Elementierung des Werkstücks

Das Ganze musste aufgrund des Schädigungsmechanismus mit dem expliziten Solver berechnet werden. Dieser wird auch bei hochdynamischen Crash-Simulationen eingesetzt.

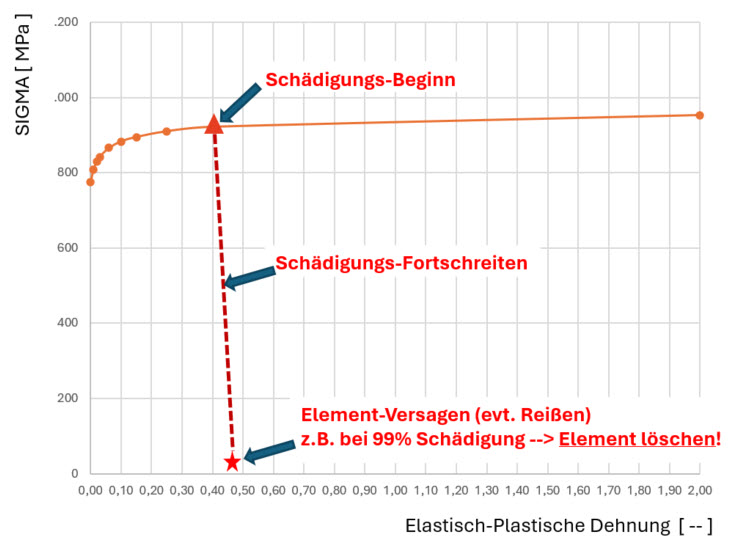

Der übliche Schädigungsmechanismus: die zerspanten Elemente sollen lokal versagen und gelöscht werden, damit sich überhaupt ein Span bilden kann:

- Beginn der Schädigung bei Erreichen einer definierten plastischen Dehnung – deviatorischer Anteil

- Fortschreiten der Schädigung im einfachen Fall sehr schnell und linear (alternativ energiegesteuert), dabei Degenierieren der Elemente, die dann infolge künstlich abnehmender Steifigkeit immer weicher werden und

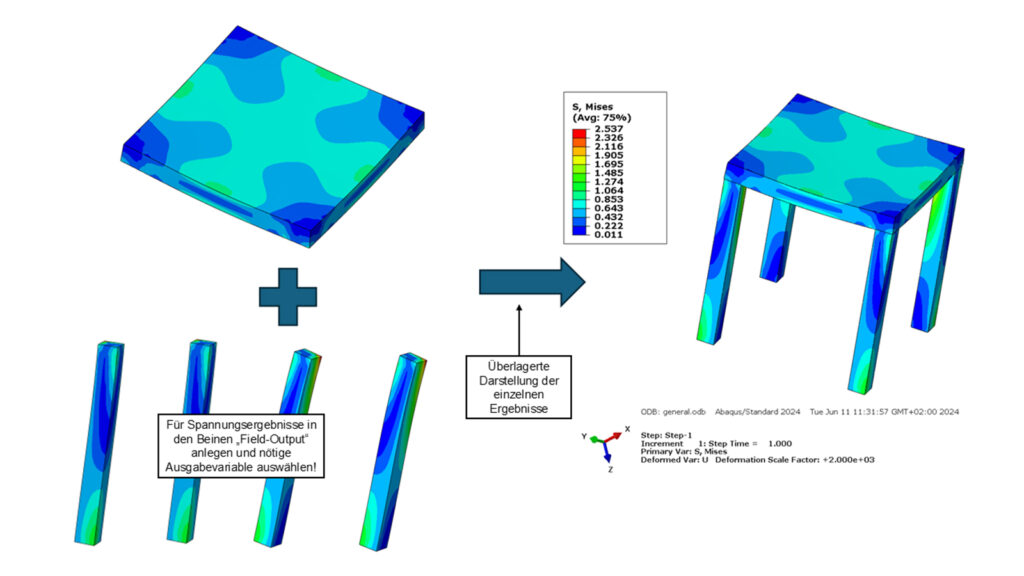

- Schließlich einen neuen Status der „Elementlöschung“ erhalten – definiert in den Elementoptionen – und wichtig für die Anzeige (bzw. Nicht-Anzeige der gelöschten Elemente) im Ergebnis natürlich neben den Schädigungsvariablen (Damage Initiation Criteria und Degeneration) auch die Status-Variable mit auszugeben, vergleiche Abb. 2.

Abb. 2: Beispiel Spannungs-Dehnungskurve mit Schädigung (linear fortschreitend)

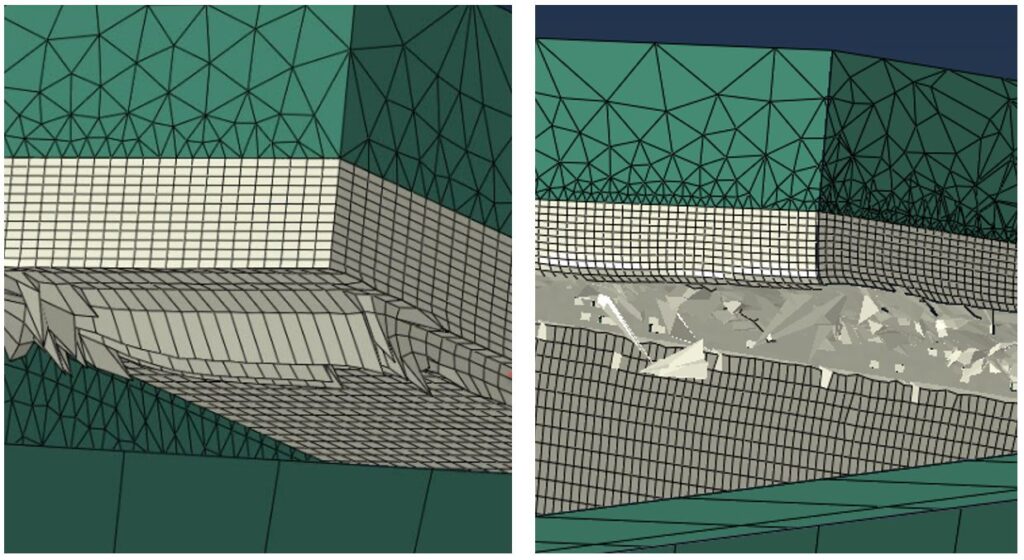

So weit, so gut, aber warum funktionierte die Zerspanung nicht richtig, siehe Abb. 3 links?

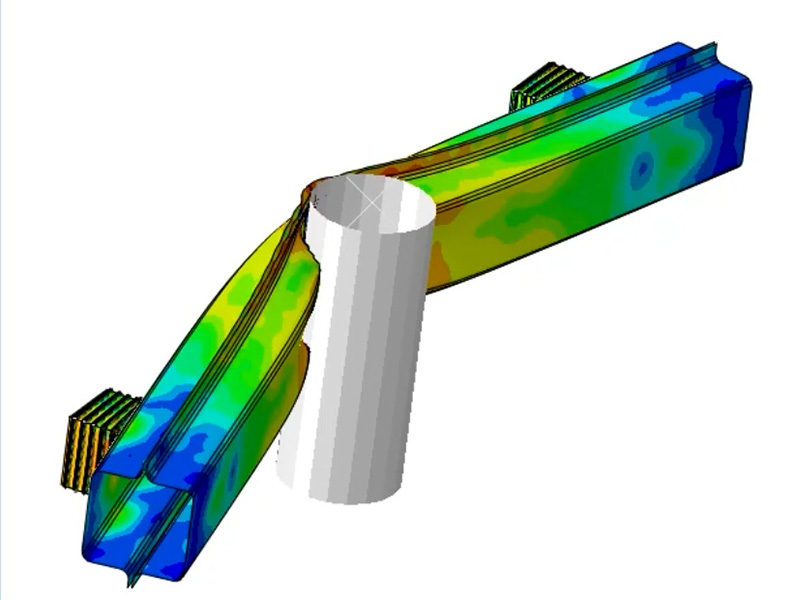

Abb. 3: Halbmodell: Zerspanungsberechnung – links ohne – rechts mit inneren Kontaktflächen

Es stellte sich heraus, dass der General Contact zwar sehr gut mit allen Arten von Außenflächen arbeitet, inklusive Eckpunkten, Schalenkanten und Balkengeometrien, aber nicht mit inneren Flächen. Genaugenommen werden beim Zerspanen ja erst neue erodierte Elementflächen – vorher innen liegende Flächen – freigelegt. Diese sind standardmäßig aber leider nicht im General Contact berücksichtigt. Der Kontakt „sah“ also nur Außenflächen und das Werkzeug ging kräftefrei durch alle erodierten Innenflächen hindurch. Gab es dazu eine Lösung?

Ja – zunächst musste in Abaqus/CAE ein SET mit allen Elementflächen des zu zerspanenden Bereiches angelegt werden. Über die Keyword-Option lässt sich dann eine spezielle Oberfläche, des Typs INTERIOR (Innenliegende Oberflächen) generieren und diese wiederum über eine Keyword-Option auch im General Contact berücksichtigen.

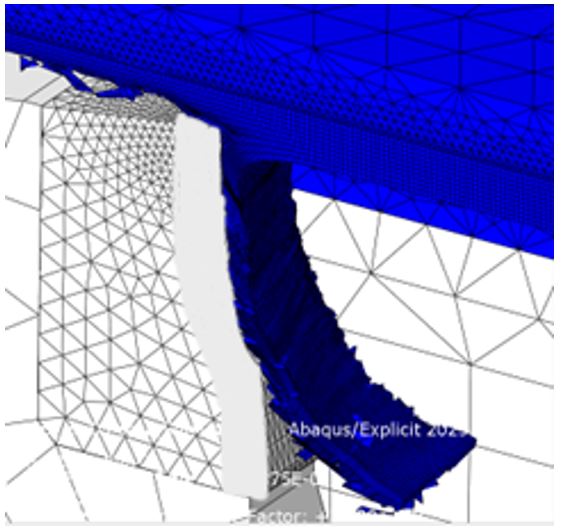

Damit war das Problem gelöst und das Modell lieferte nun mit 8 Kernen, ca. 12 h Laufzeit sehr gute Ergebnisse – die Spanbildung und das Abscheren des Materials werden von Abaqus sehr gut dargestellt, inklusive der relativ groben Werkstückoberfläche – Oberflächenhöhen-/Tiefen im Bereich 0,05 bis 0,01 mm – die beim Zersägen entsteht.

Abb. 4: Halbmodell: Spanbildung am Sägezahn

Nachtrag:

Die im Internet zu findende Alternative, statt der inneren Elementflächen im Kontakt einfach die Elementknoten zu berücksichtigen, funktioniert zwar auch und liefert auch visuell ansprechende Ergebnisse; hat aber nicht die Qualität der Lösung wie der Ansatz mit den inneren Oberflächen. Abaqus bietet als weitere Alternative noch die „ERODED_SURFACE“ an, die je nach freigelegten Elementoberflächen, immer wieder neu berechnet werden muss. Auch hier würde der General Contact mit entsprechender Keyword-Option funktionieren. Die Lösung wird aber durch die erforderlichen Oberflächen-Neubestimmungen noch etwas aufwendiger.

Kategorien

Allgemein Neuigkeiten Ratgeber Tipps & Tricks

Zum Bechtle PLM News-Service anmelden.

Keine Neuigkeiten, Tipps & Tricks, Events u.v.m. rundum Engineering & Manufacturing mehr verpassen.

Weitere Beiträge

Sie haben Fragen? Sprechen Sie uns an!

Wir sind hier, um Ihnen zu helfen! Schicken Sie uns Ihre Frage über das nebenstehende Formular.

Ihre Zufriedenheit hat oberste Priorität. Wenn Sie Informationen benötigen, Unklarheiten haben oder spezifische Anliegen besprechen möchten, zögern Sie nicht, uns zu kontaktieren. Füllen Sie einfach das Formular aus, wir werden uns schnellstmöglich bei Ihnen melden. Vielen Dank für Ihr Vertrauen!